PCBA内层烧毁失效分析深度解析 - 华南检测案例分享

PCBA内层烧毁失效分析深度解析 - 华南检测案例分享

摘要: 在汽车电子领域,PCBA的可靠性直接关乎行车安全与驾乘体验。本文通过一例典型的PCBA内层烧毁失效分析案例,深度剖析了因内层空洞导致的短路烧毁机理。作为权威的失效分析检测机构,华南检测实验室通过外观检查、电性能测试、CT扫描、SEM/EDS分析等一系列科学的失效分析手段,精准定位了故障根源,并为企业提升产品质量与可靠性提供了关键决策依据。本案例充分展示了专业的PCBA失效分析在预防潜在风险、保障产品安全中的决定性作用。

一、 引言:电子产品高可靠性要求下的隐形杀手

随着汽车智能化、电动化的浪潮席卷全球,车载电子系统的复杂性与集成度日益攀升。一块小小的PCBA(印制电路板组件)可能控制着车辆的刹车系统、动力电池或安全气囊,其可靠性不容有失。任何微小的缺陷,在车辆长期的振动、温变及电气负荷下,都可能演变为导致功能失效甚至安全事故的“隐形杀手”。

近日,华南检测失效分析实验室接到某知名汽车电子供应商委托的一块故障PCBA板。客户反馈,该产品在整车厂测试阶段出现不明原因的网络对地短路,导致PCBA局部严重烧毁失效。这不仅造成了直接的经济损失,更对企业的品牌声誉构成了威胁。为了彻查根源,防止问题复发,客户委托我们【广东省华南检测技术有限公司】,作为国内领先的失效分析检测机构,对此次PCBA内层烧毁失效分析进行彻底的诊断。

本次PCBA失效分析的目的,不仅是回答“哪里坏了”,更是要解答“为什么坏”以及“如何避免”的核心问题。

二、 层层深入,精准定位:全方位的PCBA失效分析流程

作为一名资深的失效分析工程师,我们深知,一个系统性的PCBA失效分析流程如同侦探破案,需要遵循从宏观到微观、从外部到内部的逻辑顺序。我们对这件PCBA烧毁失效分析样品展开了以下全面的检测:

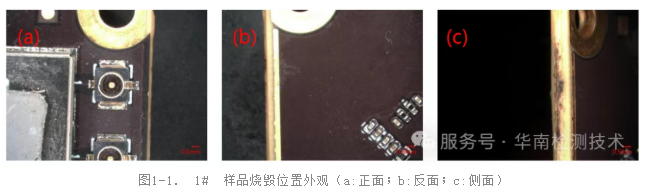

1. 外观检测与电性能确认:锁定故障区域

任何深入的PCBA失效分析都始于直观的观察。在光学显微镜下,样品侧面的严重烧毁痕迹一览无余(图1-1)。这表明失效点很可能位于PCBA的内层,高温能量最终从薄弱处突破并灼伤了板边。紧接着,通过万用表进行电性能测试,我们确认了客户的描述:连接器特定网络与地之间呈现稳定的短路状态。这初步证实了此次PCBA烧毁失效分析的核心是电气过应力导致的绝缘失效。

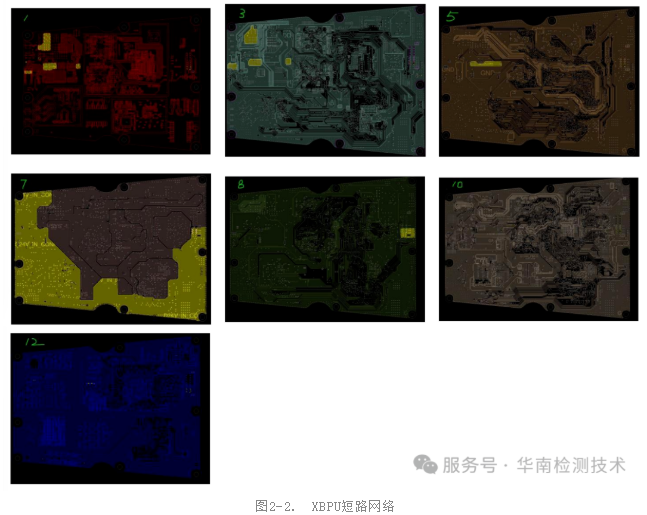

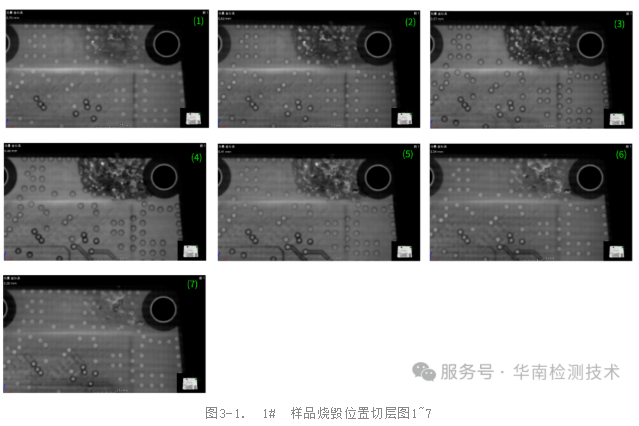

2. 工业CT扫描:无损伤透视内部乾坤

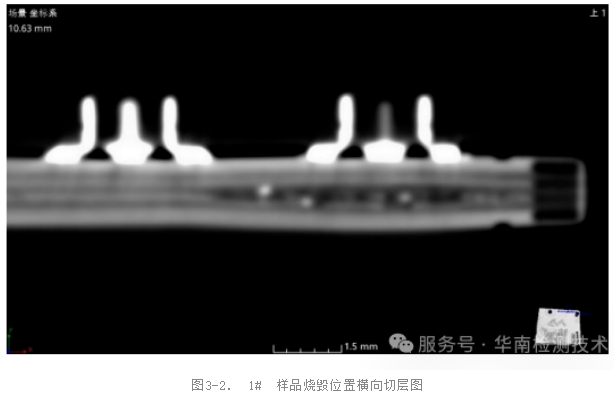

在不破坏样品的前提下,我们利用X射线计算机断层扫描技术对烧毁区域进行了“三维透视”。工业CT扫描是失效分析实验室中用于诊断内部缺陷的利器。通过生成的横截面切层图(图3-1,3-2),我们可以清晰地观察到PCBA内部存在不规则的黑暗阴影区——这正是内层空洞的典型特征。这些空洞破坏了内层绝缘介质的连续性,为最终的短路埋下了伏笔。这一步是本次PCBA内层烧毁失效分析的关键突破。

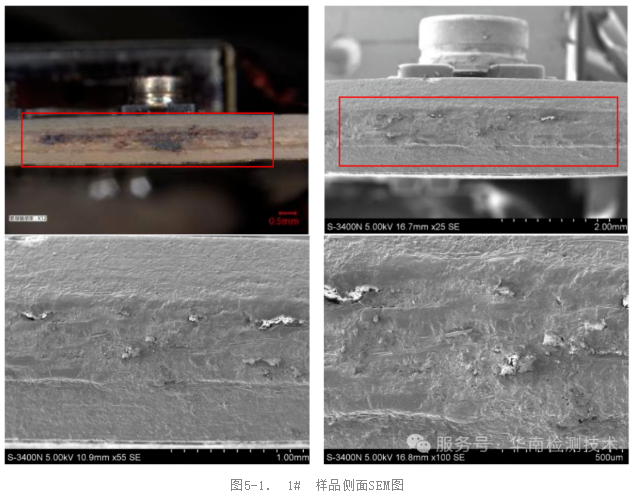

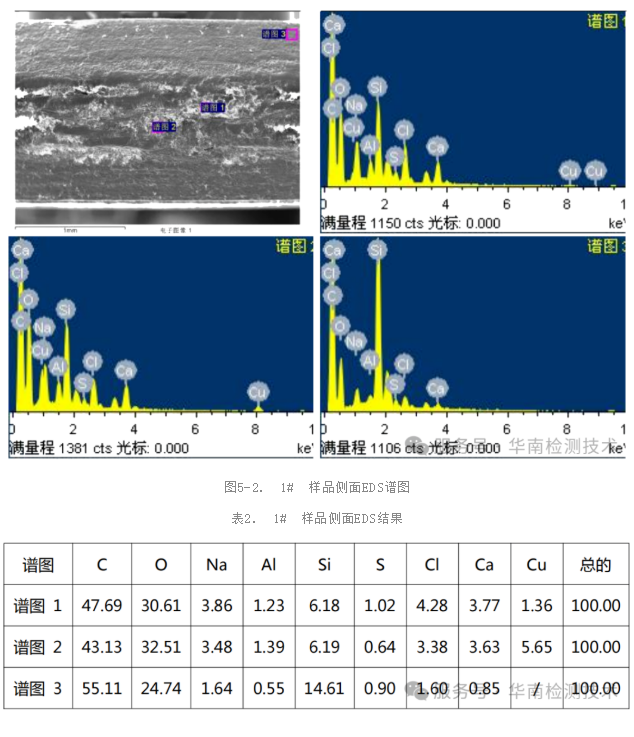

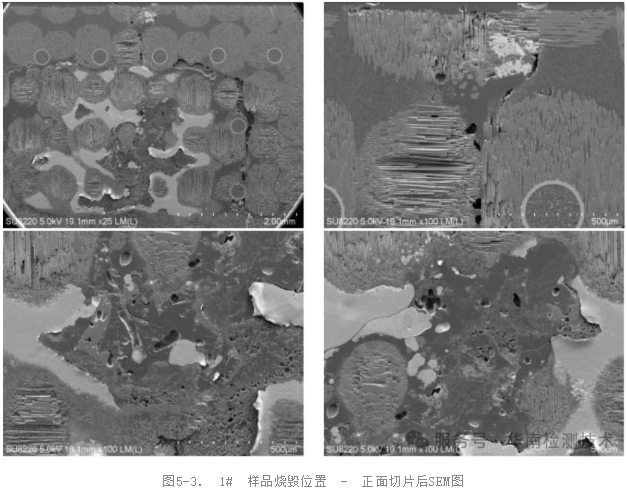

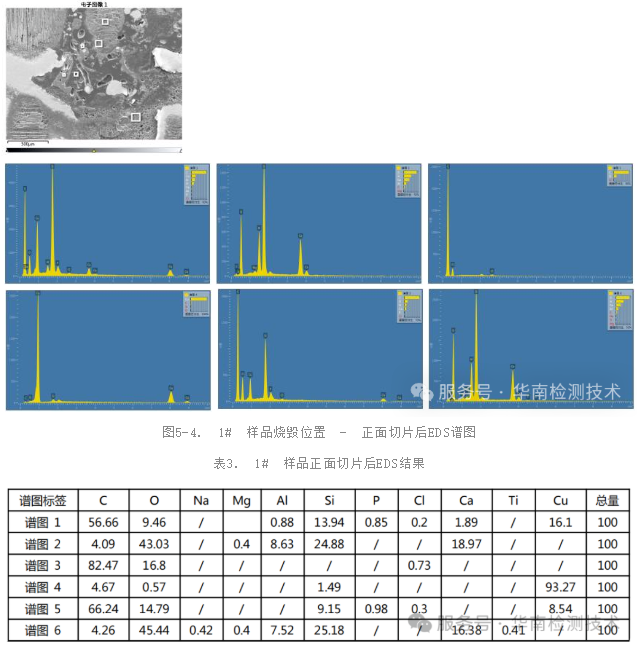

3. 微观世界与元素探秘:SEM/EDS分析揭示化学证据

为了获取更确凿的证据,我们对烧毁区域进行了取样、切片,并置于扫描电子显微镜下进行高倍率观察。SEM图像(图5-3)清晰地显示了碳化通道和因高温而熔融的玻璃纤维。更重要的是,能谱仪分析在烧毁区域检测到异常高的碳元素含量(表2,表3)。在正常的PCB板材中,碳含量极低,此处的碳是绝缘材料在异常高温电弧下发生化学裂解、碳化的直接产物,是绝缘性能永久性丧失的“化学指纹”。这一发现为本次PCBA失效分析提供了决定性的微观证据。

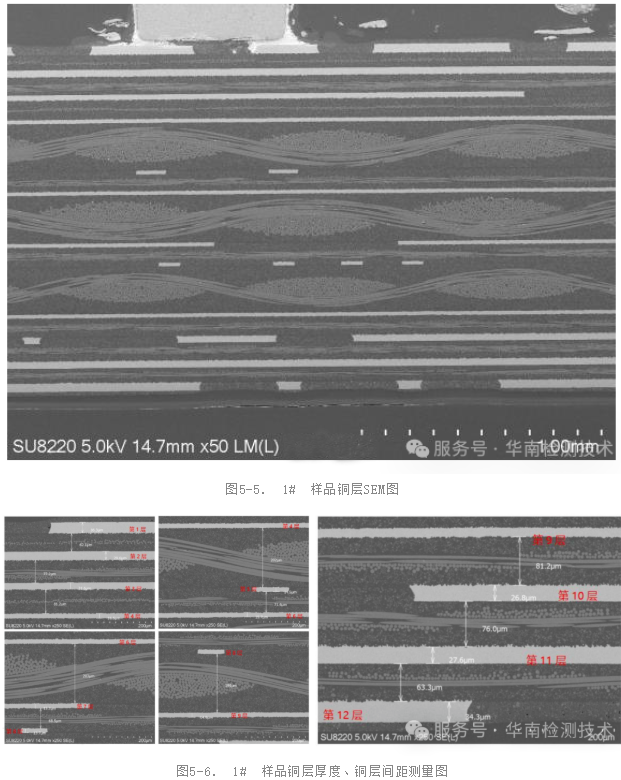

同时,我们对内层铜箔的厚度与间距进行了准确测量(图5-6),排除了因设计公差不足导致的原生绝缘问题,进一步将怀疑焦点锁定在内层空洞这一制造缺陷上。

三、 抽丝剥茧:PCBA内层烧毁失效机理深度解析

综合以上所有检测数据,本次PCBA内层烧毁失效分析的真相水落石出。其失效机理可以清晰地归纳为以下四步循环:

根源:内层空洞的存在。 在PCBA多层板的压合制造过程中,由于树脂流动不均或污染物等因素,在内层芯板之间形成了微米级的空洞。这些空洞是本次PCBA烧毁失效分析一切问题的起点。

诱发:电场集中与局部过热。 当PCBA通电工作时,内层相邻铜箔之间存在着工作电压。在理想的均匀介质中,电场分布是均匀的。然而,空洞的存在使得电场在空洞边缘急剧集中,产生类似“尖端放电”的效应。同时,电流在绕行空洞时路径变窄,导致局部电流密度飙升,产生显著的焦耳热,形成“过热区域”。

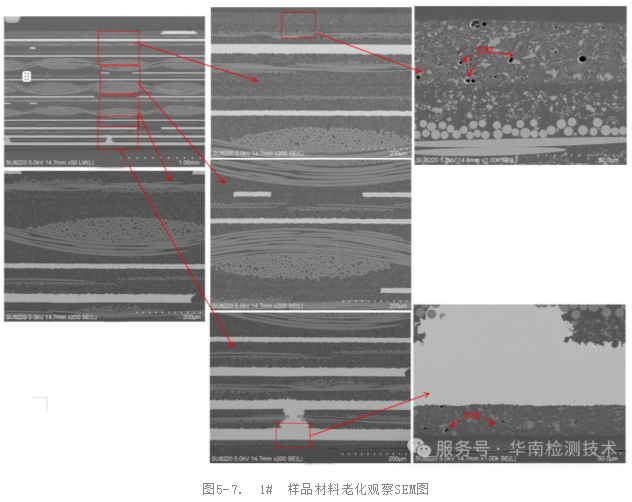

劣化:绝缘材料的老化与碳化。 长期的局部过热,会持续攻击环绕空洞周边的环氧树脂或聚酰亚胺等绝缘材料,使其发生热老化,分子链断裂,机械强度和绝缘电阻逐步下降。这一劣化过程在汽车发动机舱等高温环境中会被急剧加速。最终,绝缘材料在过热点失去绝缘能力,碳化形成导电通道。

终局:内部短路与能量爆发。 当碳化通道连接了两侧本应隔离的铜箔时,瞬间的层间短路发生。巨大的短路电流在极小的区域内释放出所有能量,产生电弧和极高的温度,足以汽化铜箔和熔融基材,从而造成了我们所看到的严重烧毁现象。至此,一次完整的PCBA内层烧毁失效分析闭环形成。

由此可见,一个微小的内层空洞,在长期工作应力下,足以引发一场“雪崩”式的失效。这正是进行专业、深入的PCBA失效分析的价值所在——于微末处见真章,防患于未然。

华南检测:https://www.gdhnjc.com/websiteMap

四、 广东省华南检测一站式解决方案:您的专业失效分析伙伴

面对如此复杂的PCBA内层烧毁失效分析挑战,单一的分析手段往往难以定论。这正是华南检测作为一家综合性失效分析检测机构的核心优势所在。我们提供从问题接收到报告解读的一站式PCBA失效分析解决方案。

全面的分析设备平台: 我们的失效分析实验室配备了从光学显微镜、X-Ray、CT到高分辨率SEM/EDS、红外热像仪等全套先进设备,确保任何类型的PCBA失效分析需求都能找到合适的检测工具。

资深的专家团队: 我们的工程师团队拥有多年一线失效分析经验,尤其擅长PCBA烧毁失效分析等复杂案例,能够精准设计分析路径,解读数据背后的物理与化学意义。

系统的分析流程: 我们遵循国际通用的失效分析标准流程,确保每一个结论都有扎实的数据支撑,报告清晰、权威,可作为您改进工艺、界定责任的权威依据。

无论是来料检验、过程故障还是现场退货,当您遇到任何棘手的PCBA失效分析难题时,华南检测失效分析实验室都将是您值得信赖的伙伴。

五、 结论与建议

本案例通过一次完整的PCBA内层烧毁失效分析过程,雄辩地证明了:

内层空洞是导致本次汽车电子PCBA在长期工作后发生灾难性短路烧毁的根本原因。

基于此结论,我们向所有致力于提升产品可靠性的企业,尤其是汽车电子供应链上的伙伴提出以下建议:

加强PCBA来料管控: 在与PCB板材供应商签订协议时,明确内层质量的验收标准,引入超声扫描显微镜等无损检测手段对关键产品进行内层空洞等缺陷的筛查。

深化与专业机构合作: 建立与权威失效分析检测机构的长期合作关系。一旦出现失效,立即启动专业的PCBA失效分析流程,快速定位根源,避免更大的损失。

构建可靠性知识体系: 将每一次失效分析的结论转化为企业内部的知识财富,用于优化设计、改良工艺,从源头上提升产品的固有可靠性。

立即行动,杜绝隐患!

如果您也正被PCBA的莫名失效、烧毁等问题所困扰,如果您需要一份权威、可信的失效分析报告来推动质量改善,请立即点击了解更多关于我们的 [广东省华南检测技术有限公司-PCBA失效分析服务详情] 。让我们用专业的技术,为您的产品质量与品牌安全保驾护航。

推荐文章:

元器件筛选权威解读:为何第三方检测是保障产品可靠性关键一环?

塑胶失效分析:深度剖析塑胶螺丝柱开裂失效分析的全过程与解决方案

PCBA失效分析实验室:如何用高端检测设备,精准诊断“不明原因”批量故障

热门资讯

最新资讯

- PCBA板工业CT扫描:无损透视内部走线与焊点的解决方案

- 工业CT扫描价格迷雾:为您系统拆解成本构成与询价逻辑

- 工业生产如何规避“内部缺陷”风险?权威工业CT扫描揭秘产品内在质量

- X-Ray检测:电子制造内部缺陷无损检测,确保产品可靠性与良率

- 如何用共面度测试锁定SMT良率风险?

- 工业CT检测服务:如何精准定位内部缺陷,避免千万损失?

- 芯片短路失效,如何快速锁定“真凶”?失效分析实验室的完整破案实录

- 产品失效?工业CT检测为您精准透视,锁定问题本质

- 千万损失如何避免?一次专业的PCB板失效分析,如何锁定元凶并挽回成本

- 电子元器件失效分析:破解产线故障谜团,为何专业实验室是必选项?

- LED光衰失效分析:发蓝真因揭秘CTE失配与电迁移的双重打击

- 霍尔元件输出内阻变小失效:一个典型失效分析案例的深度剖析

- PCBA焊点失效分析实战解析:从吹孔到断裂,如何精准定位焊接隐患?

- 贴片电容失效分析:热风枪加热后容值恢复的故障机理与诊断路径

- 当精密部件无声开裂:一次由环氧树脂灌胶引发的PET材料失效深度调查

- 芯片失效分析:EOS烧毁失效诊断案例

- PCBA失效分析检测:解决不明故障,为您的产品质量准确溯源

- PCBA失效分析实验室:如何用高端检测设备,精准诊断“不明原因”批量故障

- PCB失效分析检测机构 - 广东省华南检测CNAS实验室

- 芯片焊点失效分析“破案”实录:一文看懂如何根治焊接隐患