印制线路板组装板切片分析:洞察电子产品质量的关键

在电子制造领域,印制线路板组装板(PCBA)的质量至关重要。广东省华南检测技术有限公司(拥有 CMA/CNAS 资质),凭借专业的技术团队和先进的设备,为电子制造商、研发人员及其他相关群体提供精准可靠的印制线路板组装板切片分析服务,助力提升产品质量与可靠性。

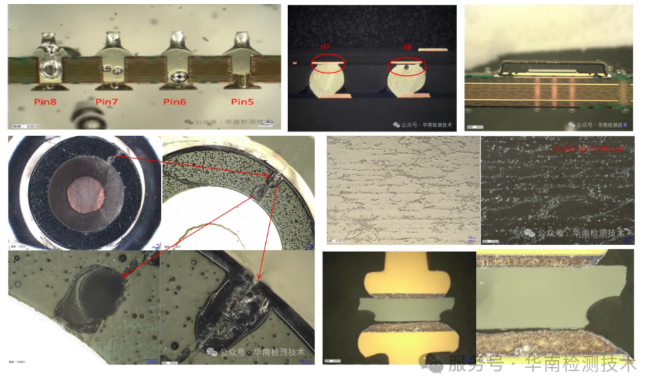

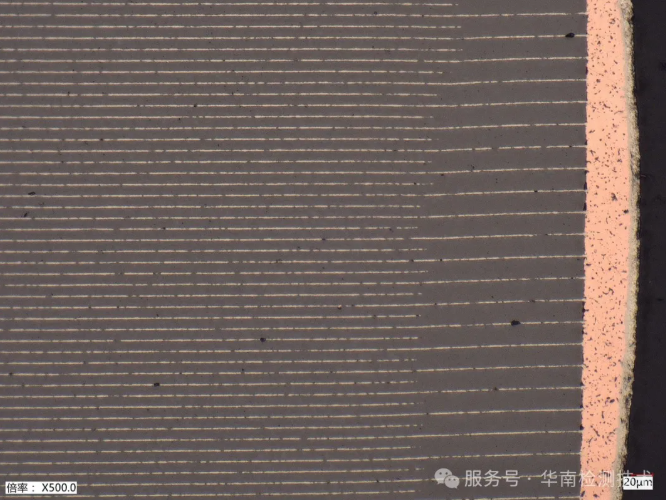

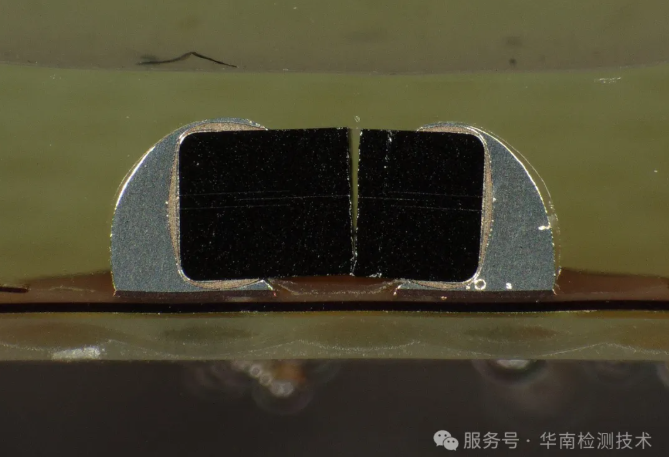

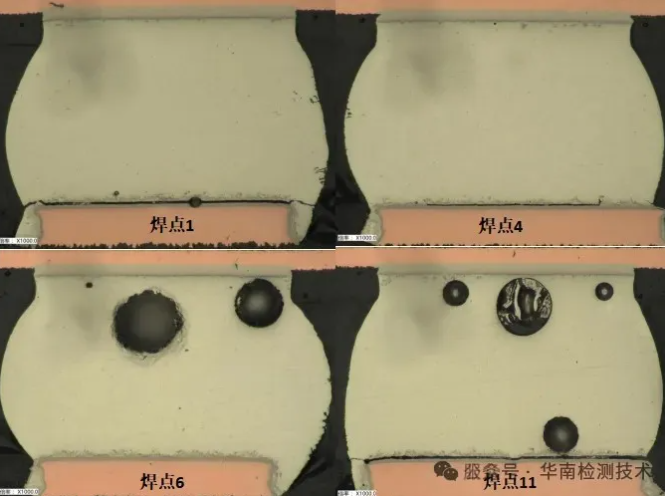

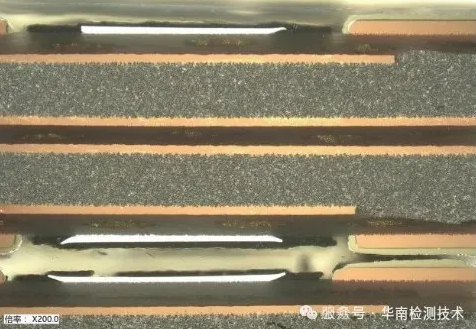

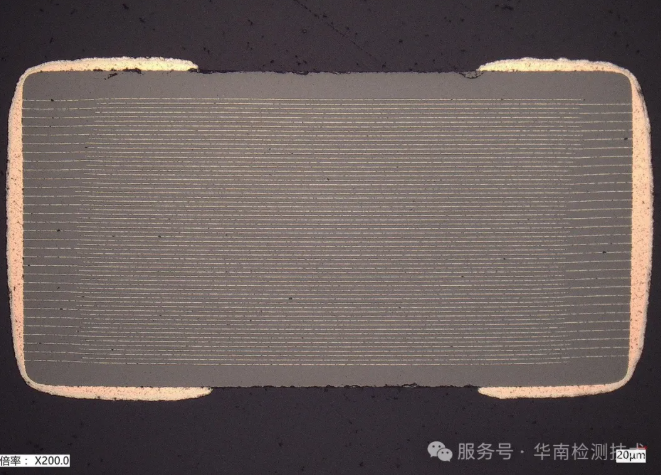

通过切片进行品质判定和对不良的原因作出初步分析及测试印制板的多项性能。例如:树脂沾污,镀层裂缝,孔壁分层、焊料涂层情况、层间厚度、镀层厚度、孔内镀层厚度、侧蚀、内层环宽、层间重合度、镀层质量、孔壁粗糙度等。

通过印制电路板显微剖切技术制得的微切片可用于检查PCB内部导线厚度、层数、通孔孔径大小、通孔质量观察,用于检查PCBA焊点内部空洞,界面结合状况,润湿质量评价等。

一、切片分析:精准检测的 “利器”

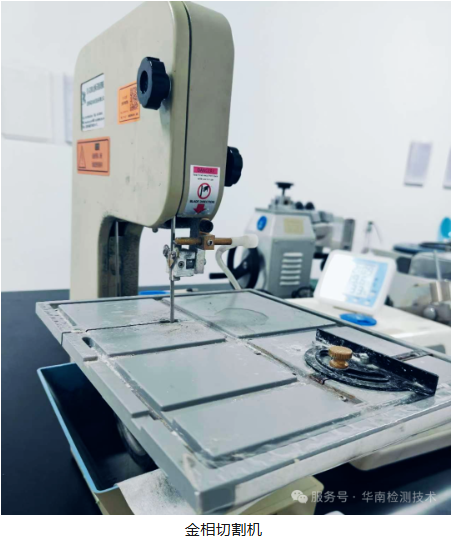

切片分析通过专业的金相切割机、金相研磨机、金相抛光机等先进设备,将印制线路板组装板制成微切片。借助金相显微镜等精密仪器,可清晰观察到 PCB 内部导线厚度、层数、通孔孔径大小、通孔质量,以及 PCBA 焊点内部空洞、界面结合状况和润湿质量等细节。这种准确检测内部结构的能力,使我们能够为客户提供全面而深入的质量评估,帮助他们及时发现潜在问题,优化生产工艺,提高产品良率。

二、广泛的应用领域

我们的切片分析服务涵盖多个电子行业领域,包括半导体、电子元器件、纳米材料、通讯、新能源、汽车、航天航空、教育及科研等。无论是新型电子产品的研发阶段,还是生产过程中的质量控制,或是售后质量问题的分析,我们的切片分析都能提供有力支持,满足不同客户在不同阶段的检测需求。

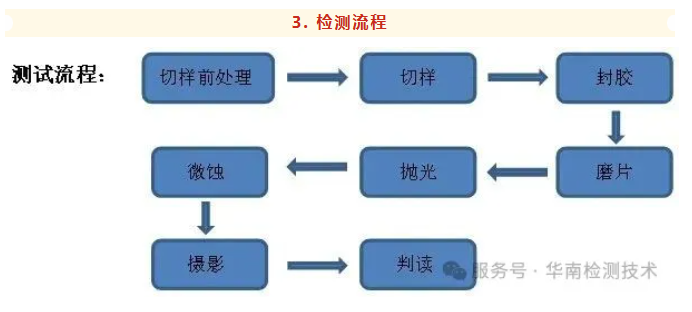

三、专业的检测流程与依据标准

我们严格遵循规范的检测流程,从样品准备、切割研磨到显微观察与数据分析,每一步都由经验丰富的技术人员操作,确保检测结果的准确性和可靠性。同时,我们的切片分析依据 IPC-TM 650 2.1.1、IPC-TM 650-2.2.5、IPC A 600、IPC A 610 等多项行业标准进行,为客户提供符合国际规范的检测服务,使检测结果更具权威性和公信力。

四、高效的试验周期与合理的费用

我们深知客户的检测需求往往具有时效性,因此致力于提供高效的切片分析服务。一般情况下,根据样品的复杂程度和数量,检测周期仅为 3-5 个工作日,帮助客户快速获取检测结果,及时调整生产策略或解决问题。在费用方面,我们秉持合理定价的原则,基础的切片分析费用为 [500] 元 / 截面起,具体费用会根据样品的特殊要求和复杂程度进行适当调整,旨在为客户提供高性价比的检测服务。

五、先进的设备与专业的技术团队

广东省华南检测技术有限公司配备了一系列先进的金相设备,包括金相切割机、金相研磨机、金相抛光机和金相显微镜等,这些设备为切片分析提供了坚实的硬件支持。我们的技术团队成员均具备丰富的经验和专业知识,能够在切片制备、显微观察和数据分析等各个环节中,熟练操作设备并准确解读检测结果,为客户提供专业的技术咨询和解决方案。

六、公司简介与联系方式

广东省华南检测技术有限公司坐落在东莞大岭山镇,毗邻松山湖高新技术产业开发区,专注于汽车电子、消费电子等领域的可靠性检测服务。我们以先进的设备和专业的技术团队为基础,为客户提供全面而优质的检测服务,助力电子行业的高质量发展。

如果您对我们的印制线路板组装板切片分析服务感兴趣或有任何疑问,欢迎随时联系我们。

华南检测:http://www.gdhnjc.com/websiteMap

热门资讯

最新资讯

- 当精密部件无声开裂:一次由环氧树脂灌胶引发的PET材料失效深度调查

- 芯片失效分析:EOS烧毁失效诊断案例

- PCBA失效分析检测:解决不明故障,为您的产品质量准确溯源

- PCBA失效分析实验室:如何用高端检测设备,精准诊断“不明原因”批量故障

- PCB失效分析检测机构 - 广东省华南检测CNAS实验室

- 芯片焊点失效分析“破案”实录:一文看懂如何根治焊接隐患

- 元器件失效分析全解读:定位根因,终结批量性质量危机

- 电子元器件失效分析案例深度解读:MOS管栅氧击穿的原因与预防

- 元器件筛选权威解读:为何第三方检测是保障产品可靠性关键一环?

- 塑胶失效分析:深度剖析塑胶螺丝柱开裂失效分析的全过程与解决方案

- 塑料失效分析:外壳开裂的根本原因诊断与案例深度解析 | 华南检测

- PCBA内层烧毁失效分析深度解析 - 华南检测案例分享

- 电子元器件检测全攻略:权威机构一站式解决方案

- PCBA爆板失效分析:权威方法、技术揭秘与根本原因溯源

- LED失效分析:产品玻璃盖板频现碎裂

- PCB/PCBA切片分析:如何锁定电子产品质量命门?

- 滤波器的“心脏骤停”:深挖共模电感短路背后的真相与解决方案

- 塑料外壳开裂失效分析:华南检测揭秘材料失效的深层原因

- 陶瓷电容真假鉴别:为产品质量保驾护航

- 光耦失效分析案例分享:如何精准定位工艺“暗伤”?